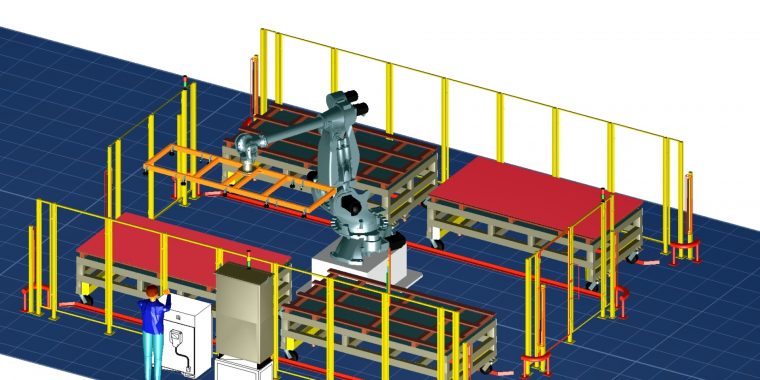

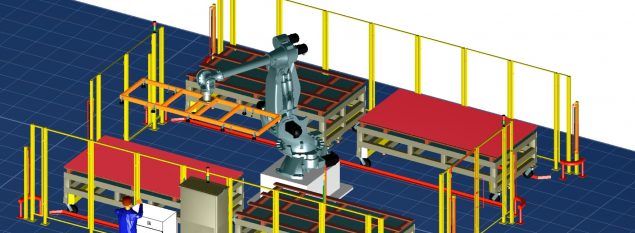

Celda robotizada de paletizado de piezas de acero inoxidable

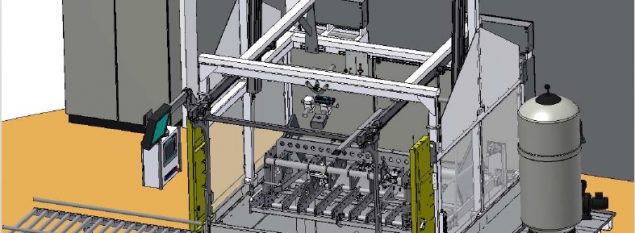

Se desarrolló una celda para desconsolidar pallets que contienen pliegos de chapa de acero inoxidable en varias calidades y tamaños. Esta celda es capaz de seleccionar la cantidad de piezas para traspasar de un pallet a otro con la finalidad de desconsolidar y consolidar pedidos.

Los pallets son trasladados en carros por medio de un vehículo eléctrico, los cuales ingresan en la celda a ambos lados del robot. Luego se carga el pedido en el sistema, y el robot realiza el paletizado por medio de un gripper equipado con ventosas de vacío. A su vez, el gripper está equipado con una cámara de visión inteligente, que es capaz de identificar el tamaño de la chapa a mover, así como también la posición relativa con respecto al gripper. De esta forma, el robot siempre sabe cómo posicionarse ante las variaciones que puedan tener los carros cuando entran en la celda. Se llevaron a cabo estudios de diseño de dispositivos, estudio de tiempos, simulación 3D, desarrollo de software, construcción e implantación.

Tecnología utilizada: Robot Comau – PLC Omron – Sistema de visión Cognex

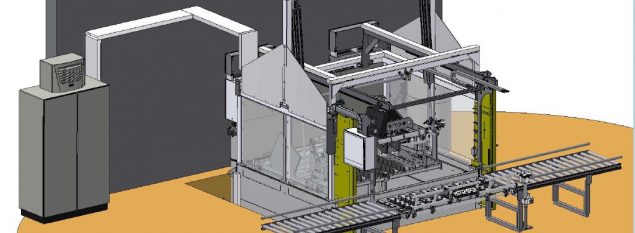

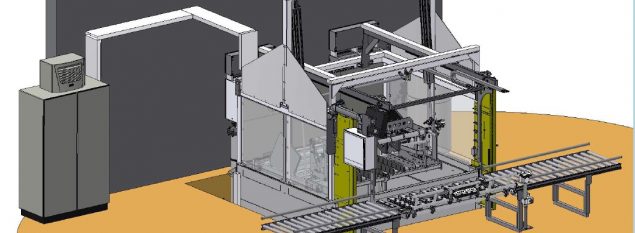

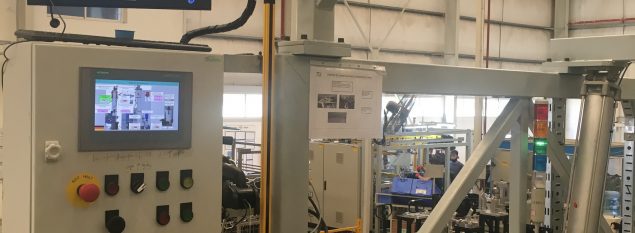

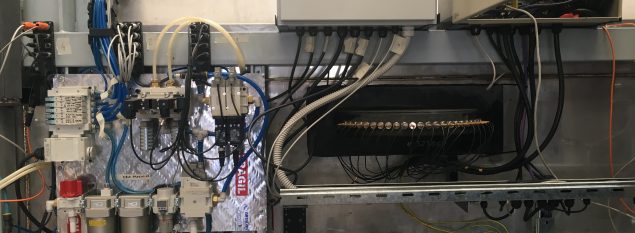

Máquina de prueba estanqueidad en tanque de combustible VW Tarek

Se desarrolló un equipamiento con tecnología de ultra sonido para la prueba de estanqueidad de los tanques de combustible, para el nuevo modelo de camioneta VW Tarek.

La máquina consiste en un sistema de inmersión automatizado, donde el tanque a evaluar se sumerge en una cuba con agua hasta la posición de testeo. Una vez que el tanque llega a esa posición, transcurre un tiempo de estabilización y se activa un sonar de ultra sonido que busca posibles pérdidas del tanque en forma de burbujas de aire.

Si el tanque llegara a tener dichas pérdidas, el sistema las detecta y es capaz de indicar en una pantalla HMI de dónde proviene la misma.

De lo contrario, si el tanque es bueno, aprueba la pieza dando un “OK” y realizando una marca sobre la misma.

La máquina tiene un sensor de ultra sonido de última generación de origen alemán. Esta tecnología es de avanzada, convirtiendo el equipamiento en el primero en su especie que se instala en el país.

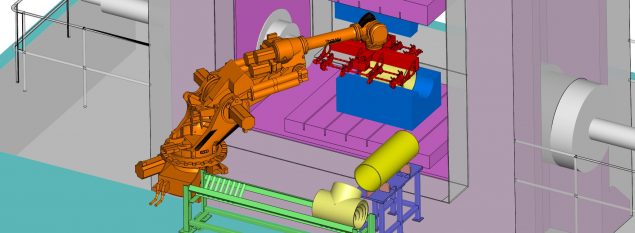

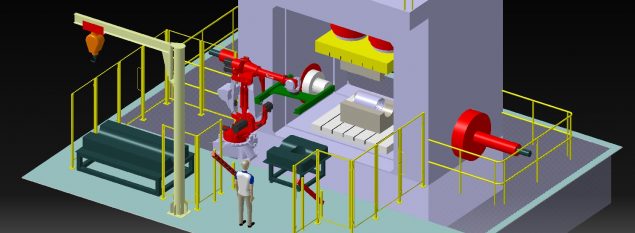

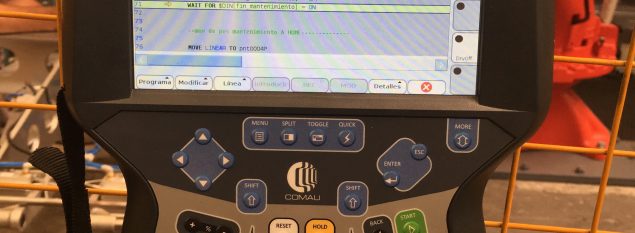

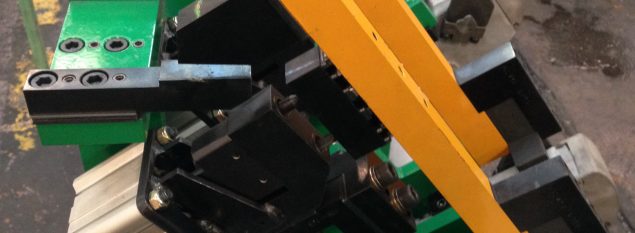

Celda robotizada para manipulación de piezas en prensa. Cintolo Hnos.

Integración de proyecto “llave en mano” para el ingreso y egreso de piezas en prensa de hidro formado. Se llevaron a cabo estudios de diseño de dispositivos, estudio de tiempos, simulación 3D, desarrollo de software, construcción e implantación. Con el sistema se logró subir la producción en un 100%.

Tecnología utilizada: Robot Comau – PLC Schneider – Motores Sew

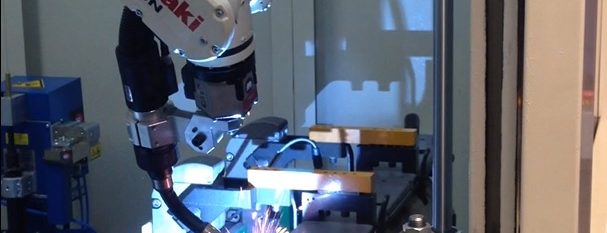

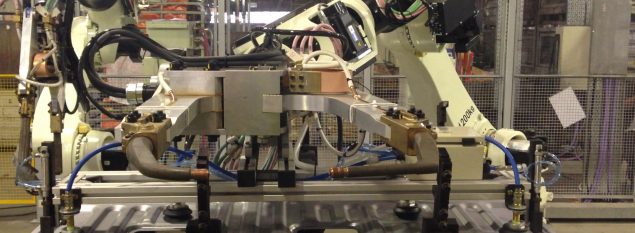

Celdas robotizadas para soldadura de punto y arco. Toyota Argentina – Industrias Guidi

Integración de proyecto “llave en mano” para la soldadura de tres conjuntos de chapa distribuidos en 3 (tres) celdas de soldadura por punto y 1 (una) celda de soldadura por arco, con un total de 7 robots. Se llevaron a cabo estudios de diseño de dispositivos, estudio de tiempos, simulación 3D, desarrollo de software, construcción e implantación.

Tecnología utilizada: Robots Kawasaki – PLC Toyopuc. Estandard Toyota

Celda robotizada para soldadura de ultrasonido. Visteon Argentina

Integración 4 (cuatro) celdas individuales de soldadura por ultrasonido, con un total de 4 robots. El proyecto fue desarrollado para realizar la soldadura robotizada del panel interior de puertas para el modelo B7 de PSA.

Tecnología utilizada: Robots ABB

Isla robotizada para soldadura por puntos. Industrias Guidi

Integración de proyecto “llave en mano” para la soldadura de tres conjuntos de chapa para Toyota Argentina, con un total de 3 robots. Se desarrolló una celda íntegramente para la producción seriada de los mencionados conjuntos.

Se llevaron a cabo estudios de diseño de dispositivos, estudio de tiempos, simulación 3D, desarrollo de software, construcción e implantación.

Tecnología utilizada: Robots ABB. PLC Siemens.

Isla robotizada para soldadura por arco CO2. Industrias Guidi

Integración de proyecto “llave en mano” para la soldadura por arco del conjunto paragolpe Toyota Hilux. Se desarrolló una celda íntegramente para la producción seriada de los mencionados conjuntos. Se llevaron a cabo estudio de tiempos, simulación 3D, desarrollo de software, construcción e implantación.

Tecnología utilizada: Robots ABB. PLC Siemens.

Isla robotizada para soldadura por puntos. Industrias Guidi

Integración de proyecto “llave en mano” para la soldadura de tres conjuntos de chapa con un solo robot. Se desarrolló una celda íntegramente para la producción seriada de los mencionados conjuntos. Se llevaron a cabo estudios de diseño de dispositivos, estudio de tiempos, simulación 3D, desarrollo de software, construcción e implantación.

Tecnología utilizada: Robots ABB. PLC Siemens.

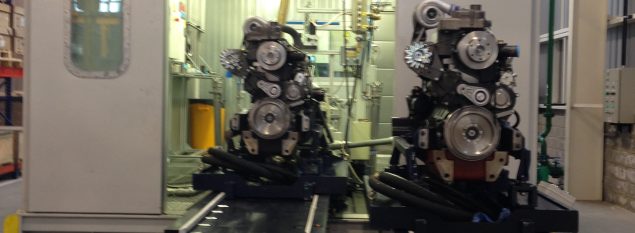

Línea de montaje de motores y ensayos. AGCO Argentina

Se desarrolló la fabricación de dos líneas de montaje para motores de tractor en planta Agco General Rodriguez. Una línea principal, a tracción de cadena, donde se arman los motores, y una línea secundaria, a tracción de rodillos, donde se preparan los motores para el ingreso a un dinamómetro de ensayos.

Tecnología utilizada: PLC Siemens – Motoreductores SEW

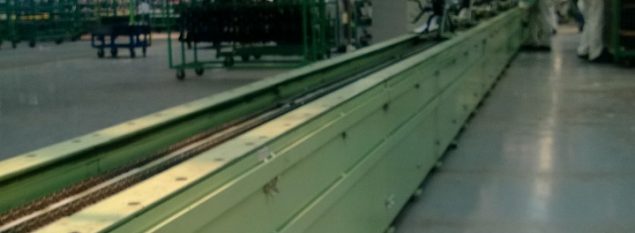

Extensión de línea de montaje motos. Honda Motor Argentina

Se desarrolló la fabricación de módulos de línea, para la extensión de la misma por aumento de cadencia. Se modificó el automatismo agregando un variador de velocidad para independizar los motores de la cadena de montaje y la de retorno de carros.